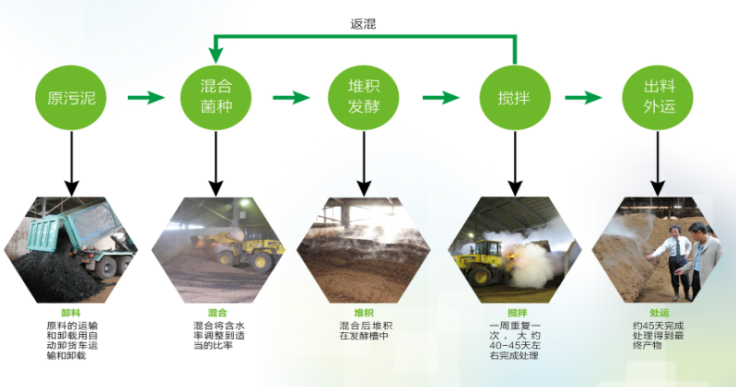

工艺流程:

原污泥经计量后与YM菌种按一定的比例混合,并堆肥至污泥发酵罐仓,在发酵仓底部布有供气管,通过风机向料堆内供入空气,以保证高温好氧发酵过程所需的氧气。经7-10天后,用装载车将发酵仓内的污泥重新混合,并移至下一发酵仓继续发酵。一般经5-7个周期的发酵(约45天左右),完成整个发酵过程,最终产物中单位体积的YM菌群数量恢复到初始值,因此,可再次作为菌种与原料混合处理,多余部分可作为原料或农肥利用。

特点与优势:

YM菌超高温好氧发酵技术与常规好氧发酵技术相比有着明显的优势。

u 发酵温度达120℃

在我国目前有资料显示的发酵不超过80℃,本技术可通过YM细菌分解有机物自然发热至90℃-120℃。

u 发酵后产物含水率低于30%,减量可达80%

由于发酵温度高,水份得到充分蒸发,发酵后含水率低于30%。同时发酵彻底,剩余物质少,减量可达80%。国内一般好氧发酵率低,减量不超过50%,由于需添加桔杆等辅料,处理后污泥体积基本未减少。

u 发酵不需添加任何辅料,成本低

YM菌超高温发酵只需把发酵后的产物与污泥混合,即可完成发酵,不需添加任何辅料,成本大大降低。

而国内大部分发酵都需添加桔杆等辅料才能发酵。

u 发酵过程无臭味

YM菌发酵过程中不产生任何臭气。

u 充分杀灭病原菌及致病微生物、无蚊蝇

由于发酵温度可达120℃,可充分杀灭病原菌及致病微生物,无蚊蝇。

u 处理系统简单,投资省

整个处理仅需发酵堆场,车间只需轻钢结构厂房,不需保温、采暖,在东北地区都可以正常运行。整个设备仅需低压鼓风机和装载车,系统简单,投资省。

u 发酵产物可资源化利用

发酵产物能完全腐熟,可用作农肥、绿化用肥、土壤改良剂,通过发芽试验,具有良好肥效,也可作为建材制造的原料,实现资源化利用。